Станок ротационной вытяжки с ЧПУ OKAY OKTW850

020-

Товар доступен под заказ, актуальную цену уточняйте по телефону или в форме обратной связи

Описание

Okay OKTW850 – специализированный станок ЧПУ, представляет собой горизонтальный трехроликовый станок ротационной вытяжки (давильно-раскатной) повышенной мощности, который в основном используется для формования высокопрочных цилиндрических деталей с постоянной и переменной толщиной стенок, из таких материалов как обычная углеродистая сталь, алюминиевый сплав, нержавеющая сталь, высокопрочная сталь, титановые сплавы и т.д., широко используемых в автомобильной, химической, аэрокосмической, военной и других областях производства. Станок может работать как с трубчатыми, так и с листовыми заготовками и позволяет изготавливать цилиндрические детали, используя заготовки, в т.ч. цилиндрические (трубы), диаметром от 160 мм до 850 мм, и длинной до 2000 мм.

Для обработки заготовок используется трехроликовая система с шагом 120 градусов и такие технологические методы, как прямое формование, обратное формование, формование с неправильным шагом, формование с переменным диаметром и ступенчатое формование.

В данной модели применена система ЧПУ Siemens ONE, которая имеет функции удаленной диагностики и обслуживания, что значительно облегчает эксплуатацию станков заказчиками.

Станина и каретка станка ротационной вытяжки OKTW850 изготовлена из материала HT300(Чугун СЧ30), прошедшего сложный цикл термообработки, что позволяет обеспечить надежность и устойчивость станины к высоким продольным и поперечным нагрузкам, без деформаций, и как следствие сохранением точности оборудования на протяжении всего срока эксплуатации. Детали станка обладают хорошей виброустойчивостью. Все движущиеся части этого станка опираются на прецизионные линейные направляющие, в осевом направлении используются немецкие прецизионные шариковые винты с двойной гайкой, а в радиальном направлении - серводвигатели.

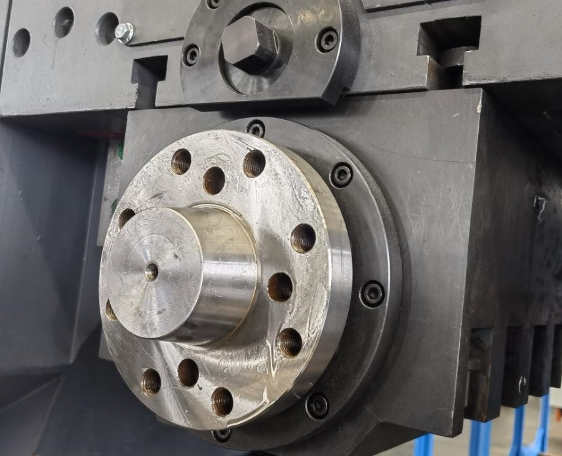

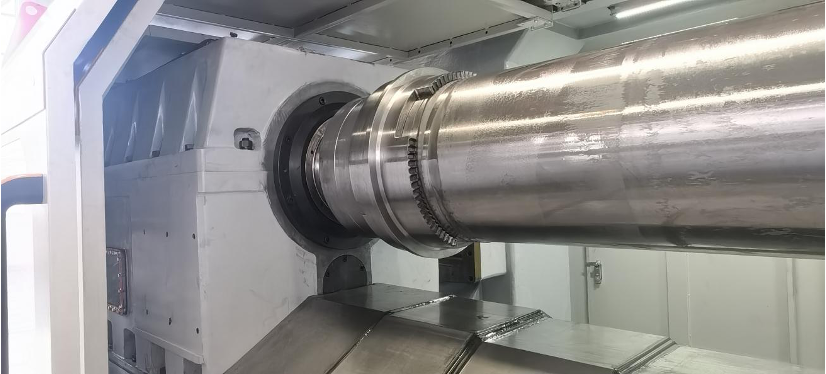

Корпус шпиндельной бабки изготовлен из материала QT500-7, прошедшего специальную термическую обработку, что позволяет достичь требуемой прочности данного узла.

Сам шпиндель изготавливается из высоколегированной стали 42CrMo, и проходит термическую обработку в расплавах солей, что позволяет достичь высокой прочности и предотвратить возникновение скрытых дефектов, возникающих при термической обработке изделий.

В шпинделе установлен серводвигатель Siemens мощностью 300 кВт, который имеет функцию углового позиционирования для облегчения разборки и сборки пресс-формы. Регулировка частоты вращения шпинделя, происходит в том числе с помощью двухступенчатой коробки передач, с гидравлическим управлением.

Для обеспечения высокой надежности оборудования и его долговечности, в шпиндельной бабке используются подшипники марки NSK, с принудительной смазкой, с возможностью регулировки расхода на каждой точке смазки.

Оснастка для производства изделий, в соответствии с требованиями заказчика, изготавливается индивидуально для каждой детали, в соответствии с техническим заданием и чертежами заказчика.

Раскатные ролики изготовлены из Cr12MoV. После термической обработки ролики обладают требуемой жесткостью, чтобы сохранять свои геометрические размеры в течении длительного срока и как следствие сохранять точность изготовления изделий.

Данное оборудование оснащено специальным программным обеспечением для формирования тел вращения, разработанным компанией, которое позволяет автоматически рассчитывать технологические этапы работы.

Шпиндельная часть

Блок главного шпинделя состоит из корпуса, главного вала, трансмиссии, механизма переключения, механизма охлаждения и смазки, главного двигателя и других частей. В целом шпиндель имеет конструкцию, рассчитанную на большие нагрузки, подходящую для раскатных технологий, и обладает хорошей способностью выдерживать радиальные и осевые нагрузки. Конструкция главного подшипника разработана с использованием автоматического устранения осевого люфта, которое может эффективно компенсировать зазор подшипника, вызванный большими осевыми силами во время длительного вращения.

В материале шпинделя используется 42CrMo, при этом обеспечивается строгая технология термообработки и механической обработки. После общей закалки и отпуска головка шпинделя подвергается термообработке в соляной ванне. Закаленный слой имеет определенную глубину согласно DIN55027-20#.

В подшипниках и шестернях главного вала применяется система принудительной смазки. Расход каждой точки смазки регулируется независимо. В то же время, чтобы предотвратить повреждения, вызванные нехваткой масла, точки смазки, такие как передние и задние подшипники, каждая шестерня, оснащены устройствами контроля расхода, и информация передается в систему управления.

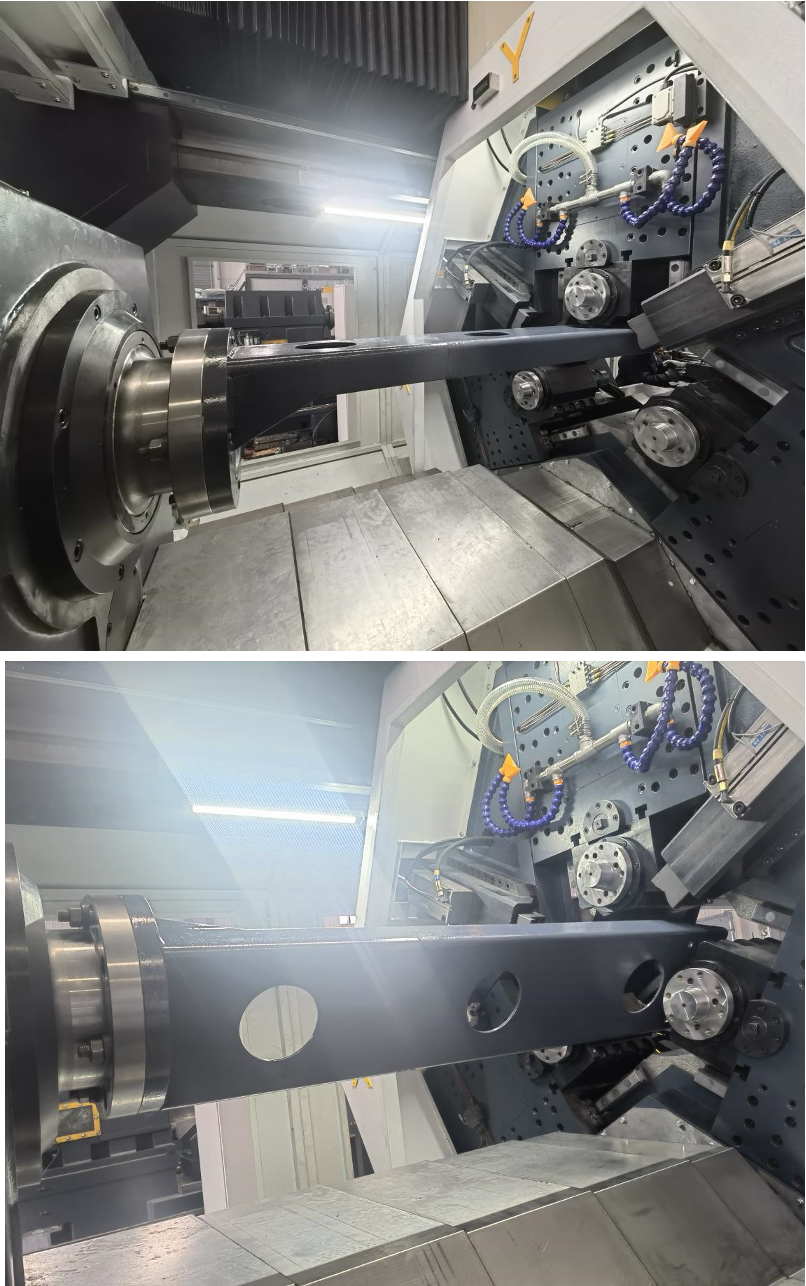

Основной корпус и части каретки

Основной корпус (станина) отлит из HT300 (СЧ30). Конструкция спроектирована с помощью современных числовых методов и прошла прочностные испытания. Она имеет высокие характеристики вибростойкости и стабильности. Отлитый корпус дважды подвергался отжигу для снятия напряжений. Внутри корпуса имеется полости для циркуляции охлаждающей жидкости.

Вспомогательная силовая верхняя балка также отлита из HT300. Станина, верхняя балка и шпиндельная коробка соединены в закрытую несущую конструкцию в форме рамы, дающую жесткость и устойчивость общей конструкции. Верхний винт и нижний винт приводятся в движение синхронно. Каретка движется продольно.

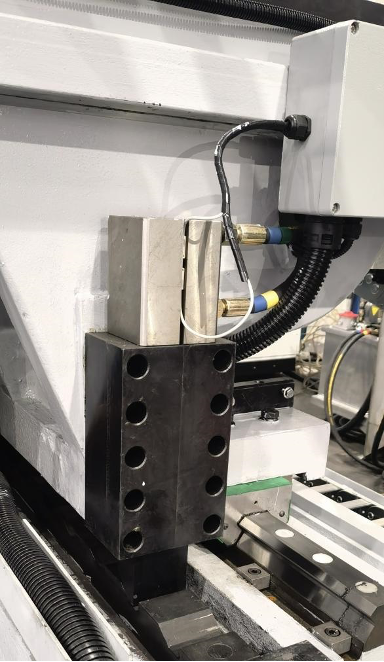

Конструкция каретки представляет собой герметичную цельную литую раму с ребрами жесткости. Вся рама отлита из высокопрочного ковкого чугуна 500-7 и подвергнута пластической термообработке. Она обладает достаточной прочностю на растяжение и стабильностью. При этом для уменьшения опрокидывающего момента соотношение продольных и поперечных силовых плеч составляет примерно 3:1. Три суппорта, к которым крепятся рабочие ролики, также отлиты целиком из графитового чугуна 500-7 и подвергнуты пластичной термообработке.

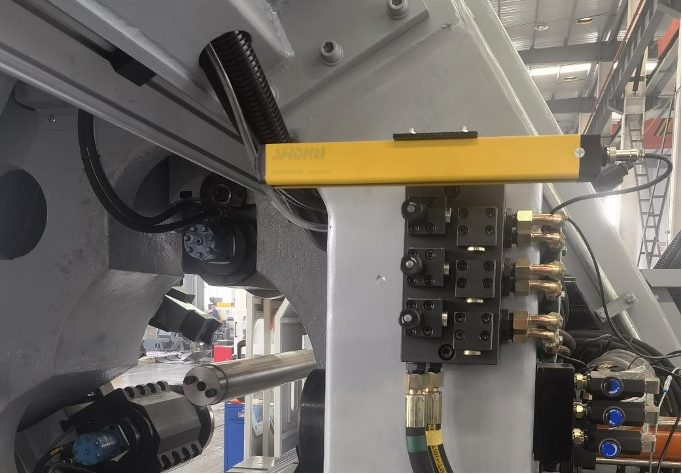

Радиальные направляющие суппортов с электроприводом используют расширенные роликовые направляющие INA 65 немецкого производства для тяжелых условий эксплуатации и установлены на основной каретке с симметричным расположением под углом 120 градусов. Для увеличения усилия и срока службы каждая направляющая оснащена тремя ползунами. Приводной винт имеет диаметр 160 мм, прочный механизм с двумя гайками и возможность регулировки зазора и силы предварительного натяга после длительного использования. Он приводится в движение тремя серводвигателями Siemens 1FT7-90NM с высокой динамической характеристикой. в радиальном направлении и оснащен тайваньским редуктором APEX 1:20.

Продольная направляющая система оснащена двумя нижними и одним верхним, всего 3 комплектами усиленных роликовых направляющих. Нижняя основная направляющая оснащена 2 комплектами роликовых направляющих типа 100 для улучшения вибрационных характеристик. уравновешивают опрокидывающий момент, каждая направляющая оснащена 4 ползунами (всего 8 ползунов). Нижняя часть приводится в продольном направлении сверхпрочным прецизионным винтом с двойной гайкой диаметром 160 мм. Верхняя вспомогательная направляющая имеет усиленную роликовую направляющую типа 85, а верхний продольный винт имеет усиленную форму с двойной гайкой диаметром 125 мм. Верхний и нижний винты соединены и приводятся в движение карданным валом. Нижний винт является ведущим валом, а верхний винт является ведомым валом. Верхний и нижний винтовые приводы приводятся в движение двумя серводвигателями Siemens одной модели, что обеспечивает согласованное согласование параметров.

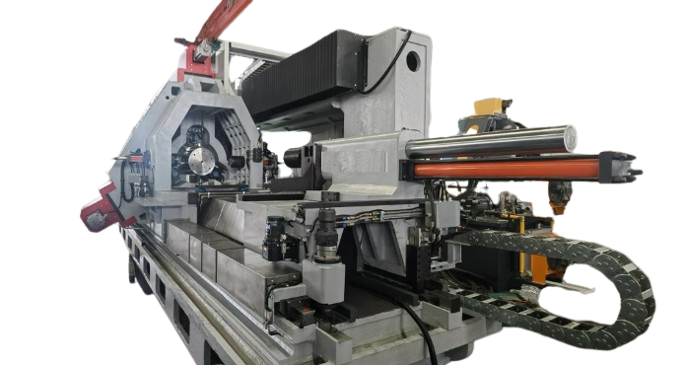

Фото других элементов станка OKTW1200

Общие виды станка OKTW850

Примеры выпускаемой продукции

Характеристики

- Система ЧПУSiemens ONE

- Габаритные размеры11,3*5,3*4,2 м (справочно)

- Масса122 000 кг (справочно)

- Электропитание380 В/50 Гц

- Общая потребляемая мощность360 кВт

- Рабочее давление пневмосистемы0,4-0,8 МПа

- Диаметр максимальный850 мм

- Диаметр минимальный120 мм

- Мощность шпинделя300 кВт

- Высшая передача5-180 об/мин

- Ход задней бабки1200 мм

- Ход штока задней бабки600 мм

- Усилие гидроцилиндра зад. бабки10 – 200 кН

- Не соосность (шпиндель-зад. бабка)Не более 0,10 мм

- Мощность19,75 кВт (11+7,5+0,75+0,25+0,25)

- Давление14 МПа

- Объем масла920 л

- Производительность300 л/мин

- Мощность2,25 кВт (1,5+0,55+0,2)